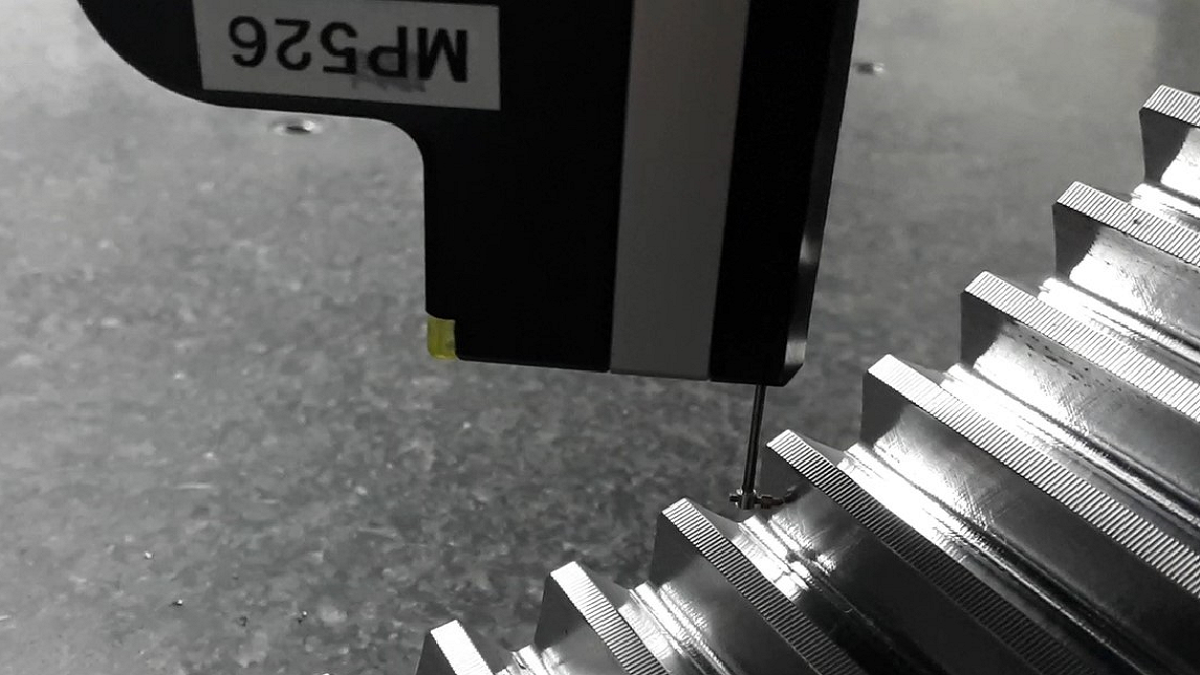

Trong bối cảnh sản xuất hiện đại, việc đo độ nhám (surface roughness) gần với dây chuyền, đặc biệt khi đo các chi tiết bánh răng ngày càng trở nên quan trọng. Độ nhám ảnh hưởng không chỉ tới bề mặt vi mô mà còn quyết định độ mượt, độ êm và tuổi thọ của bộ truyền động.

Bên cạnh độ nhám, độ gợn sóng cũng đóng một vai trò quan trọng. Điều này khác với độ nhám chủ yếu ở dải tần số không gian đang được xem xét. Các dải tần số không gian được phân tách theo DIN EN ISO 21920 (trước đây là DIN EN ISO 4287 và DIN EN ISO 13565) bằng cách áp dụng các bộ lọc Gauss dựa trên biên dạng.

Vấn đề đặt ra: Liệu máy đo tọa độ (CMM) truyền thống có thể dùng để đo độ nhám/waviness hay không và đo được đến mức độ thông số theo tiêu chuẩn?

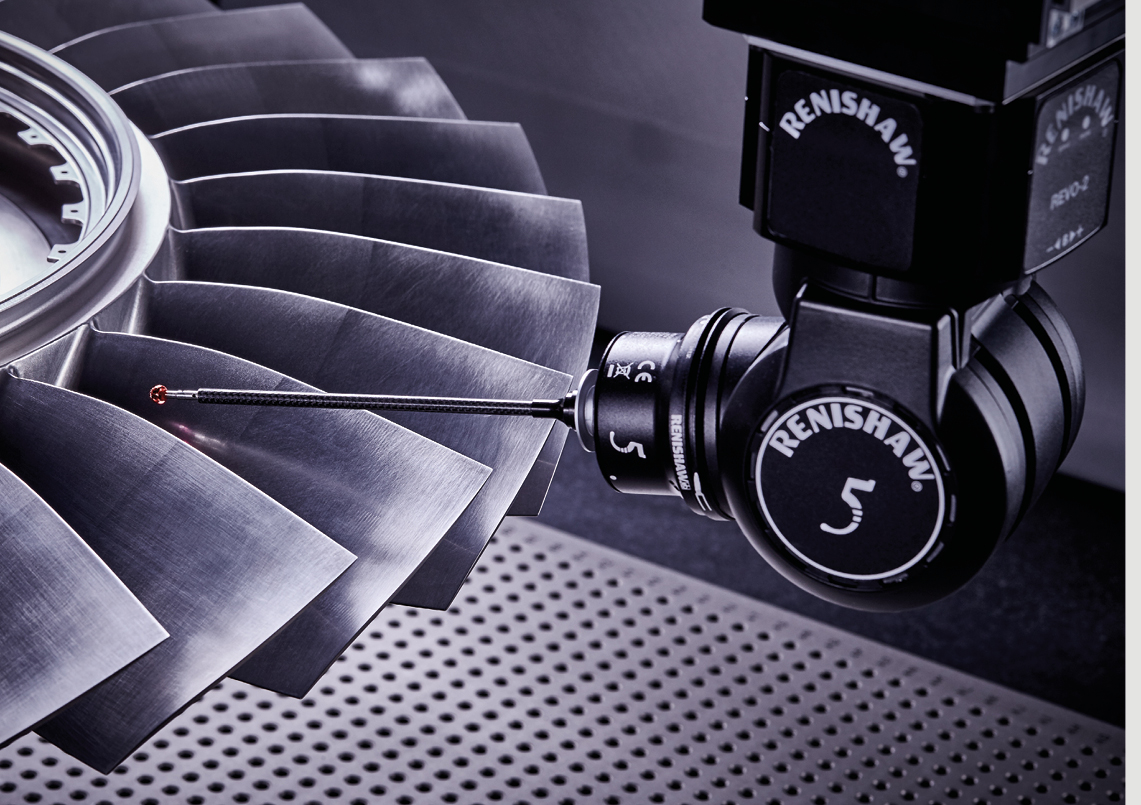

Nâng cấp CMM: từ đo kích thước đến đo độ nhám

Trong vài năm gần đây, CMM không chỉ dùng để đo kích thước cơ bản; nhiều hệ thống đã được “nâng cấp” để đáp ứng đo quang học, đa cảm biến, tốc độ cao và độ chính xác cao hơn. Đó là nền tảng để mở rộng thêm chức năng đo độ nhám bề mặt.

Tuy nhiên, khi sử dụng các hệ đo độ nhám truyền thống, đặc biệt hệ “sliding block” (khối trượt) có một số giới hạn:

- Hệ thống sử dụng một khối trượt (sliding block) để lọc hình thái bề mặt trước khi đo. Khối trượt này loại bỏ hình dạng bề mặt cơ bản, để đầu đo (tip) chỉ theo theo biên dạng sau lọc.

- Với cách này, CMM không cần yêu cầu quá cao về nền tảng định vị hay ổn định máy vì phần “nhẵn” của bề mặt đã được khối trượt xử lý.

- Có thể đo được các thông số độ nhám phổ biến như Ra, Rz.

- Nhưng nhược điểm: phương pháp này dễ làm méo thông số ở các tần số không gian trung và dài – khiến việc đánh giá độ gợn sóng (W-, P-parameter theo DIN EN ISO 21920) trở nên không chính xác.

- Các thông số nâng cao như các tham số theo mô hình Abbott (Rv, Rp, Rk – trước đây theo ISO 13565) cũng không thể đánh giá chuẩn xác mà không có hiệu chỉnh thêm.

- Kết luận: Hệ sliding block dù đơn giản và tiết kiệm không phù hợp nếu cần đo độ nhám chính xác và phân tích độ gợn sóng/hình dạng theo tiêu chuẩn.

Giải pháp: Cảm biến độ nhám kiểu “cantilever” (RS-T) của WENZEL

Để khắc phục những hạn chế trên, hãng WENZEL Metrology GmbH đã phát triển cảm biến độ nhám dạng cantilever, ví dụ: WM | RS-T sensor. Với RS-T:

- Không dùng khối trượt do đó giữ lại profile bề mặt thật, giúp tái tạo chính xác biên dạng độ nhám hay độ gợn sóng.

- Các sai lệch duy nhất đến từ tương tác đầu đo với bề mặt và hiệu suất điều khiển của máy.

- Khi đo, máy CMM giữ ở vị trí cố định; cảm biến tự thực hiện chuyển động nguồn cấp để ghi biên dạng bề mặt mang lại độ chính xác cao, ổn định.

- Không sử dụng reference-ball (cầu chuẩn bên cảm biến) – điều này tăng cự ly đo và cải thiện khả năng tiếp cận chi tiết phức tạp (như bánh răng module nhỏ).

- RS-T có hệ trục R & T có thể xoay linh hoạt (0°–360° hoặc –90°→+90°), kết hợp với bàn xoay (C) và trục XYZ chuẩn, tổng cộng 6 trục định vị, đủ mọi tự do không gian, lý tưởng cho các chi tiết bánh răng, chi tiết hình học phức tạp.

- RS-T được xem như “đầu đo” (measuring head) thay vì sensor đơn lẻ – dễ dàng hoán đổi với đầu đo scan (ví dụ đầu quét quang học) qua giao diện trao đổi.

- Khi đã hiệu chuẩn đúng dùng hình cầu chuẩn và nhiều vị trí xoay – RS-T biến CMM thành một thiết bị đo độ nhám chuyên dụng, đồng thời giữ chức năng CMM thông thường.

Nhờ vậy, CMM không chỉ đo hình học mà còn đáp ứng được các yêu cầu về bề mặt – mở ra nhiều ứng dụng mới cho kiểm soát chất lượng.

Ý nghĩa với nhà máy & doanh nghiệp – Khi nào nên dùng CMM để đo độ nhám

Việc mở rộng chức năng đo độ nhám/waviness trên CMM mang lại lợi ích lớn:

- Giúp kiểm tra chất lượng bề mặt chi tiết phức tạp, đặc biệt chi tiết bánh răng, chi tiết cơ khí chính xác, chi tiết quay, chi tiết có biên dạng phức tạp.

- Giảm thiểu số thiết bị thay vì phải dùng máy đo độ nhám riêng biệt, CMM có thể đảm nhiệm luôn công việc đó tiết kiệm chi phí, tiết kiệm không gian.

- Đáp ứng cả yêu cầu đo hình học + kiểm soát bề mặt giúp đảm bảo chất lượng toàn diện.

- Đặc biệt phù hợp khi yêu cầu cao về độ chính xác, tần số bề mặt (waviness), kết hợp với độ lặp lại cao và khả năng tự động hóa.

Tuy nhiên, cần lưu ý: để đạt độ chính xác cao, cần sử dụng cảm biến phù hợp (cantilever), hiệu chuẩn đúng cách, và máy CMM có nền tảng vững chắc, kiểm soát rung / độ ổn định tốt.

Kết luận & Gợi ý từ Gera Hi-Tech Việt Nam

Việc đo độ nhám bề mặt bằng CMM – đặc biệt với cảm biến hiện đại như WM | RS-T – đại diện cho xu hướng đa năng hoá máy đo, nâng cao năng lực kiểm soát chất lượng trong một thiết bị.

Tại Gera Hi-Tech Việt Nam, nếu bạn cần:

- Tư vấn lựa chọn CMM + cảm biến phù hợp để đo hình học + độ nhám

- Hỗ trợ hiệu chuẩn, lập chương trình đo, kiểm tra bề mặt chi tiết phức tạp

- Giải pháp đo tích hợp cho dây chuyền sản xuất

chúng tôi sẵn sàng hỗ trợ để đảm bảo bạn đạt được độ chính xác cao – ổn định – hiệu quả chi phí.